Smelting Experiment at the Universidad Autonòma de Madrid

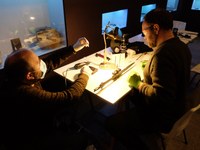

During experimental stone carving with the silicated quartz sandstones from Capilla, we had found that accurate lines could only be engraved in such stone with a steel chisel of a quality similar to the Late Bronze Age chisel from Rocha do Vigio in Portugal. All other tools available at that time (bronze in various alloys, quartzite tools, flint) had failed. Now we decided to use traditional methods to produce steel from Iberian iron minerals (hematite from Burgos) using a bloomery furnace. The blacksmiths Thomas Mink (La Fragua de Mink) and Alexander Richter (Fragua Fuirio) are now to forge a chisel from the resulting iron bloom. The aim is to produce similar steel to that which was available 3000 years ago, which is as directly comparable as possible to our chisel. The inhomogeneity (non-uniformity) of the material, where the carbon is unevenly distributed in different layers, could ensure different properties during hardening and use, as we are used to from modern standardized steel.

We had already tried to smelt iron from local ores in Valverde, but due to our lack of exprience and the many variables that need to be considered (air flow, ratio, size of carbon and mineral pieces, timing, clay quality and composition of the furnace, temperature, etc.) we failed to produce a forgeable bloom. with the experience of Thomas Mink, who already performed dozens of smeltings, we finally succeeded.

Durante la talla experimental de piedra con las areniscas cuarzosas silicificadas de Capilla, habíamos comprobado que sólo se podían grabar líneas precisas en dicha piedra con un cincel de acero de una calidad similar al cincel de la Edad del Bronce Final de Rocha do Vigio en Portugal. Todas las demás herramientas disponibles en aquella época (bronce en diversas aleaciones, herramientas de cuarcita, sílex) habían fracasado. Ahora decidimos utilizar métodos tradicionales para producir acero a partir de minerales de hierro ibéricos (hematites de Burgos) utilizando un horno de reducción directa. Los herreros Thomas Mink (La Fragua de Mink) y Alexander Richter (Fragua Fuirio) van a forjar ahora un cincel a partir de la lupia de hierro resultante. El objetivo es producir un acero comparable al de hace 3000 años, que sea lo más directamente comparable posible a nuestro cincel. La falta de heterogeneidad (no uniformidad) del material, en el que el carbono está distribuido de forma desigual en distintas capas, podría garantizar propiedades diferentes durante el endurecimiento y el uso, tal y como estamos acostumbrados con los aceros normalizados modernos.

Ya habíamos intentado fundir hierro a partir de minerales locales en Valverde, pero debido a nuestra falta de experiencia y a las muchas variables que hay que tener en cuenta (flujo de aire, proporción, tamaño de los trozos de carbón y mineral, tiempo, calidad de la arcilla y composición del horno, temperaturas, etc.) no conseguimos producir una floración forjable. Con la experiencia de Thomas Mink, que ya había realizado docenas de fundiciones, por fin lo conseguimos.

Durante uma experiência de escultura em pedra com os arenitos de quartzo silicificados de Capilla, verificámos que só era possível gravar linhas precisas nessa pedra com um cinzel de aço de qualidade semelhante ao cinzel da Idade do Bronze Final da Rocha do Vigio em Portugal. Todas as outras ferramentas disponíveis na altura (bronze em várias ligas, ferramentas de quartzito, sílex) tinham falhado. Decidimos agora utilizar métodos tradicionais para produzir aço a partir de minerais de ferro ibéricos (hematite de Burgos) utilizando um forno de forja catala. Os ferreiros Thomas Mink (La Fragua de Mink) e Alexander Richter (Fragua Fuirio) estão agora a forjar um cinzel a partir da lupia de ferro resultante. O objetivo é produzir um aço comparável ao de há 3000 anos, que seja o mais diretamente comparável possível ao nosso cinzel. A heterogeneidade (não uniformidade) do material, em que o carbono está distribuído de forma desigual em diferentes camadas, poderia garantir propriedades diferentes durante o endurecimento e a utilização, tal como estamos habituados com os aços modernos normalizados.

Já tínhamos tentado fundir ferro a partir de minérios locais em Valverde, mas devido à nossa falta de experiência e às muitas variáveis a ter em conta (fluxo de ar, proporção, tamanho das peças de carbono e minerais, tempo, qualidade da argila e composição do forno, temperaturas, etc.) não conseguimos produzir uma lupia forjável. Com a experiência de Thomas Mink, que já tinha efectuado dezenas de fundições, conseguimos finalmente.

Bei der experimentellen Steinbearbeitung mit den silifizierten Quarzsandsteinen von Capilla hatten wir festgestellt hatten, dass akkurate Linien in derartigem Gestein nur mit einem Stahlmeißel graviert werden konnten, der qualitativ in etwa dem spätbronzezeitlichen Meißel von Rocha do Vigio in Portugal entspricht. Alle anderen in jener Epoche verfügbaren Werkzeuge (Bronze in verschiedenen Legierungen, Quarzitwerkzeuge, Silex) hatten versagt. Nun becshlossen wir, nach traditionellen Methoden selbst Stahl aus iberischen Eisenmineralien (Hämatit aus Burgos) mit einem Rennofen zu produzieren. Aus der dabei entstehenden Eisenluppe sollen die Schmiede Thomas Mink und Alexander Richter nun einen Meißel schmieden. Das Ziel ist, vergleichbaren Stahl wie vor 3000 Jahren zu produzieren, der möglichst direkt mit unseem Meißel vergleichbar ist. Die Inhomogeneität (Uneinheitlichkeit) des Materials, wo der Kohlenstoff in verschiednen Lagen ungleich verteilt ist, könnten für andere Eigenschaften beim Härten und Benutzen Sorgen, wie wir sie von modernen Normstählen gewohnt sind.

Wir hatten bereits versucht, in Valverde Eisen aus lokalen Erzen zu schmelzen, aber aufgrund unserer mangelnden Erfahrung und der vielen Variablen, die berücksichtigt werden müssen (Luftstrom, Verhältnis, Größe der Kohlenstoff- und Mineralstücke, Zeit, Tonqualität und -zusammensetzung des Ofens, Temperatur je nach Glut usw.), gelang es uns nicht, eine schmiedbare Luppe zu erzeugen. Mit der Erfahrung von Thomas Mink, der bereits Dutzende von Schmelzvorgängen durchgeführt hatte, gelang es uns schließlich.

FROM MINERAL TO METAL: BLOOMERY FURNACE SMELTING

DEL MINERAL AL METAL: FUNDICIÓN EN HORNO DE REDUCCIÓN DIRECTA

DO MINERAL AO METAL: A FUNDIÇÃO EM FORNO DE FORJA CATALA

VOM MINERAL ZUM METALL: VERHÜTTUNG IM RENNOFEN

Fig. 1: Thomas Mink is making the furnace from clay and straw, with a mould to facilitate the shape.

Fig. 1: Thomas Mink está fabricando el horno con arcilla y paja, con un molde para facilitar la forma.

Fig. 1: Thomas Mink está a fazer o forno com barro e palha, com um molde para facilitar a forma.

Abb. 1: Thomas Mink baut den Ofen aus Lehm und Stroh mit Hilfe einer Blechschablone, die die Formgebung erleichtert.

(Fotos: Ralph Araque)

Fig. 2: Charcoal (ilex) has to be crushed to appropriate size to guarantee even combustion.

Fig. 2: El carbón vegetal (encina) debe triturarse hasta alcanzar el tamaño adecuado para garantizar una combustión homogénea.

Fig. 2: O carvão vegetal (azinheira) tem de ser triturado até ao tamanho adequado para garantir uma combustão homogénea.

Abb. 2: Holzkohle (Steineiche) muss auf die richtige Größe zerkleinert werden, um eine gleichmäßige Verbrennung zu gewährleisten.

Right: Hematite from a Burgos mine, with an officially declared iron content of approx. 55-60%.

Right: Hematite from a Burgos mine, with an officially declared iron content of approx. 55-60%.

Derecha: Hematites de una mina de Burgos, con un contenido en hierro declarado oficialmente de aprox. 55-60%.

Direita: Hematite de uma mina de Burgos, com um teor de ferro oficialmente declarado de cerca de 55-60%.

Rechts: Hämatit aus einer Mine in Burgos, mit einem offiziell angegebenen Eisengehalt von ca. 55-60%.

(Fotos: Ralph Araque)

Fig. 3: The charcoal-hematite ratio has to be carefully measured (2:1) and all steps of the combustion process and furnace feeding are documented.

Fig. 3: La proporción carbón-hematita debe medirse cuidadosamente (2:1) y se documentan todos los pasos del proceso de combustión y la alimentación del horno.

Fig. 3: O rácio carvão-hematite tem de ser cuidadosamente medido (2:1) e todos os passos do processo de combustão e alimentação do forno são documentados.

Abb. 3: Das Verhältnis von Holzkohle zu Hämatit muss sorgfältig gemessen werden (2:1) und alle Schritte des Verbrennungsprozesses und der Ofenbeschickung werden dokumentiert.

(Foto: Bastian Asmus)

Fig. 4:The regular air supply is regulated by a fan. This would also be possible with bellows (at the back of the wall in the picture above), but this would require good stamina and coordination on the part of the smiths. Unfortunately, there was not enough experienced staff present to keep this up for several hours. However, this is method still common these days in West Africa. Below: Filling the burning furnace with coal.

Fig. 4: El suministro regular de aire se regula mediante un soplador. Esto también sería posible con fuelles (al fondo de la pared en la imagen superior), pero se requeriría una buena resistencia y coordinación por parte de los herreros. Desgraciadamente, no había suficiente personal con experiencia para mantener esta actividad durante varias horas. En África Occidental, sin embargo, esta habilidad sigue estando muy extendida. Abajo: Carga de carbón en el horno.

Fig. 4: O fornecimento regular de ar é regulado por um ventilador. Isto também seria possível com foles (na parte de trás da parede na imagem acima), mas isso exigiria uma boa resistência e coordenação por parte dos ferreiros. Infelizmente, não havia pessoal experiente em número suficiente para manter esta atividade durante várias horas. No entanto, na África Ocidental, esta técnica ainda está muito difundida. Em baixo: Colocação de carvão no forno a arder.

Abb. 4: Die regelmäßige Luftzufuhr wird über ein Gebläse geregelt. Dies wäre auch mit Blasebälgen möglich (hinten an der Wand im Bild oben), dafür ist jedoch gute Ausdauer und Koordinatioon der Schmiede vonnöten. Leider war nicht gebügend damit erfahrenes Personal anwesend, dies über mehrer Stunden durchzuhalten. In Westafrika ist dieses Können allerdings noch weit verbreitet. Unten: Einfüllen von Kohle in den brennenden Rennofen.

(Fotos: Ralph Araque)

Fig. 5: The temperature has to be controlled regularly. The outside temperature gives clues on the inside temperature. Also slag tappings are being measured. Right: Schematic drawing of a bloomery furnace, the temperatures, and the chemical processes by Thomas Mink.

Fig. 5: La temperatura debe controlarse regularmente. La temperatura exterior da pistas sobre la temperatura interior. También se mide la temperatura de las escorías. Derecha: Dibujo esquemático de un horno de reducción directa, las temperaturas y los procesos químicos por Thomas Mink.

Fig. 5: A temperatura tem de ser controlada regularmente. A temperatura exterior dá pistas sobre a temperatura interior. Também estão a ser medidos a temperatura da escória. À direita: Desenho esquemático de um forno de fundição, as temperaturas e os processos químicos, por Thomas Mink.

Abb. 5: Die Temperatur muss regelmäßig kontrolliert werden. Die Außentemperatur gibt Aufschluss über die Innentemperatur. Auch die Schlacke beim Anstich wird gemessen. Rechts: Schematische Darstellung eines Rennofens, der Temperaturen und der chemischen Prozesse von Thomas Mink.

(Fotos: Ralph Araque)

Fig. 6. Slag tapping to separate the byproducts from the bloom.

Fig. 6. Anhela de la escoria para separar los subproductos del hierro.

Fig. 6 Batimento da escória para separação dos subprodutos do ferro

Abb. 6. Schlackenanstich zur Abtrennung der Nebenprodukte vom Eisen (daher: Rennofen, die schlacke "rennt" /rinnt heraus).

(Fotos: Ralph Araque)

Fig. 7: After ca. three hours of smelting, the furnace is being destroyed to acquire the bloom (hopefully!).

Fig. 7: Tras unas tres horas de fundición, se destruye el horno para adquirir la lupia (¡ojalá!).

Fig. 7: Após cerca de três horas de fundição, o forno está a ser destruído para adquirir a lupia (espero!).

Abb. 7: Nach ca. drei Stunden Schmelzen wird der Ofen zerstört, um (hoffentlich!) die Luppe zu gewinnen.

(Fotos: Ralph Araque)

Fig. 8: Rests of the furnace. The Whole experiment was accompanied by the TV team from "El Lince 3.0" of Spanish TV channel Tele Extremadura for their doumentary series (click link to watch).

Fig. 8: Reposos del horno. Todo el experimento fue acompañado por el equipo de televisión de "El Lince 3.0" de Tele Extremadura para su serie de documentales (haz clic en el enlace para verlo).

Fig. 8: Respaldo do forno. Toda a experiência foi acompanhada pela equipa de televisão de "El Lince 3.0" do canal espanhol Tele Extremadura para a sua série documental (clique no link para ver).

Abb. 8: Reste des Ofens. Das gesamte Experiment wurde von dem Fernsehteam von "El Lince 3.0" des spanischen Fernsehsenders Tele Extremadura für seine Dokumentarserie begleitet (zum Ansehen auf den Link klicken).

(Fotos: Bastian Asmus and Ralph Araque)

Fig. 9: Thomas Mink is quenching our bloom. The whole iron sponge with impurities weighs more than 2 kg.

Fig. 9: Thomas Mink está apagando nuestra lupia. Toda la esponja de hierro con impurezas pesa más de 2 kg.

Fig. 9: Thomas Mink está a extinguir a nossa lupia. A esponja de ferro , com as impurezas, pesa mais de 2 kg.

Abb. 9: Thomas Mink löscht unsere Luppe ab. Der Eisenschwamm mit Verunreinigungen wiegt mehr als 2 kg.

(Fotos: Ralph Araque and Giuseppe Vintrici)

Fig. 10: Finally, Thomas Mink is forging the bloom into an carbonized iron/steel bar. He first has to clear the impurities by hammering, then he has to fold the bar to get it into shape.

Fig. 10: Por último, Thomas Mink está forjando la lupia para convertirla en una barra de hierro carbonizado, o acero. Primero tiene que eliminar las impurezas martilleando y luego doblar la pieza para darle forma.

Fig. 10: Finalmente, Thomas Mink está a forjar o desbaste numa barra de ferrocarbonizado/aço. Primeiro, tem de eliminar as impurezas com um martelo e, em seguida, tem de dobrar a barra para lhe dar forma.

Abb. 10: Schließlich schmiedet Thomas Mink die Luppe zu einem Barren. Zuerst muss er die Verunreinigungen durch Hämmern beseitigen, dann muss er den Barren falten, um ihn in Form zu bringen. (Fotos: Thomas Mink)

Fig. 11: The final iron bar is etched to reveal the different high carbon contents of the folded piece (the dark areas have higher content but may also contain remaining slag). This will become our next chisel!

Fig. 11: La barra de hierro final se graba para revelar los distintos contenidos de carbono de la pieza plegada (las zonas oscuras tienen mayor contenido, pero también pueden contener restos de escoria). Este será nuestro próximo cincel.

Fig. 11: A barra de ferro final é gravada para revelar os diferentes teores elevados de carbono da peça dobrada (as áreas escuras têm um teor mais elevado, mas podem também conter escórias remanescentes). Este será o nosso próximo cinzel!

Abb. 11: Der fertige Eisenbarren wird geätzt, um den unterschiedlich hohen Kohlenstoffgehalt des gefalteten Stücks sichtbar zu machen (die dunklen Bereiche haben einen höheren Gehalt, können aber auch Restschlacke enthalten). Dies wird unser nächster Meißel werden!

(Foto: Thomas Mink)